La scierie LT15 aide un enseignant écossais à prouver la viabilité du travail traditionnel du bois

Sous Wood-Mizer, Europe

James Thomson, de Glenrothes en Écosse, a lancé Thomson Timber en 2007. Ingénieur en conception mécanique de par sa formation, il a travaillé en Australie et à Édimbourg avant de retrouver le lieu de ses origines et de se mettre à enseigner le travail du bois pendant vingt ans.

« L’inspiration m’est venue de mes étudiants, se rappelle James. Un des jeunes m’a dit : « Pourquoi nous enseigner les techniques à l’ancienne, alors que le jour où nous sortirons de l’école, nous travaillerons probablement tous en usine ? » Il fallait que j’essaie de leur montrer pourquoi ces compétences traditionnelles étaient toujours nécessaires. »

Cette question était tout à fait pertinente, c’est pourquoi James s’est donné pour mission de déterminer dans quels secteurs professionnels d’aujourd’hui les techniques traditionnelles de travail du bois étaient toujours essentielles. La fabrication de meubles de haute qualité était un de ces domaines, tout comme les travaux de restauration menés sur les bâtiments anciens en chêne dans tout le Royaume-Uni. Toutefois, l’attention de James a surtout été captée par la résurgence de l’intérêt pour la construction de bâtiments à piliers et poutres en bois.

Il s’est alors dit que la construction d’une structure bois serait une excellente façon de montrer aux élèves l’utilité de ces compétences traditionnelles. Grâce au soutien de scieries locales qui ont fait don du bois, James a organisé un cours hors-programme au cours duquel ses élèves et lui ont construit une structure de bâtiment en bois.

« J’essayais de les encourager à chercher par eux-mêmes d’autres filières professionnelles, explique James. C’était le fond de l’affaire. » Cependant, une fois le bâtiment terminé, plusieurs des scieries qui avaient soutenu son projet lui ont dit qu’il existait un marché local pour des constructions de ce type et qu’il devrait tenter sa chance. »

En 2007, il se lance dans Thomson Timber à plein temps, après quelques réalisations-tests qui se vendent rapidement. Il découvre alors que son expérience variée – ingénierie mécanique, PAO et un peu de marketing – est pour beaucoup dans le succès que connaît la scierie. Sa familiarité avec AutoCAD lui permet de concevoir ses bâtiments et de standardiser les techniques traditionnelles et l’assemblage de façon plus simple et plus efficace.

« Mon fils Craig travaille à plein temps avec moi. Il est diplômé en art et en philosophie, confie James avec un petit sourire en coin. Je me demandais où l’art et la philosophie allaient bien pouvoir le mener. Mais il a un don pour visualiser les choses en trois dimensions : il n’est jamais nécessaire de lui expliquer les choses deux fois. Et il a appris AutoCAD tout seul. »

Thomson Timber est implanté à l’est de Glenrothes en Écosse. Il s’agit d’une zone rurale, mais proche de la côte et d’Édimbourg. L’emplacement s’avère idéal. Ils sont présents sur les foires et les salons de la région et leur stand sur les constructions en bois attise la curiosité des visiteurs. Les gens sont naturellement attirés vers notre stand, on discute des possibilités, et beaucoup de conversations débouchent sur des travaux futurs.

« Des gens qui possèdent des chevaux, si je peux les décrire comme ça, explique James. C’est ce genre de gens que nous avons comme clients. » Le point commun de tous leurs clients, c’est qu’ils possèdent leurs propres terres, ou des chevaux, ou les deux. Leur dernière présentation a eu lieu au concours hippique de Blair Castle près de Pitlochry, en Écosse. Et dès le premier jour, ils ont eu plus de demandes de renseignements qu’à aucun salon ou foire auxquels ils ont participé.

« Si vous regardez ce qu’on trouve aujourd’hui sur le marché, déclare James, elles [les constructions préfabriquées] ne semblent pas très solides. Les gens n’aiment pas cette fragilité, ils préfèrent dépenser plus et acquérir quelque chose qui durera toute leur vie. »

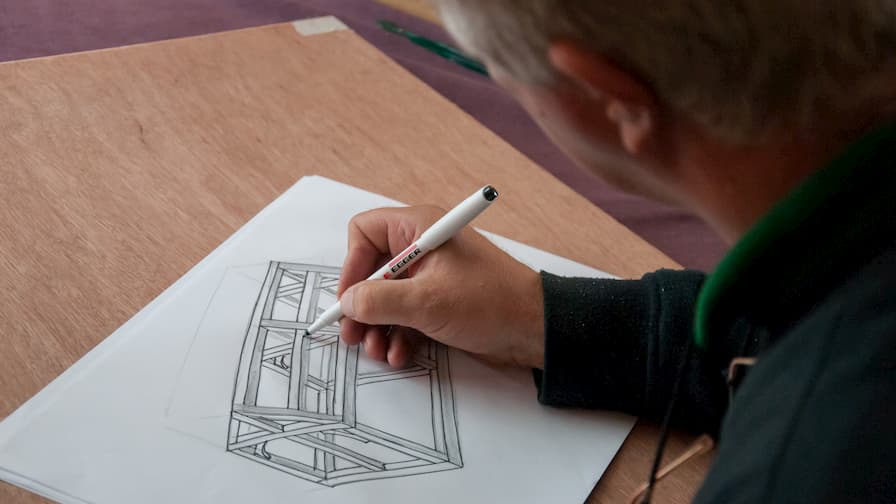

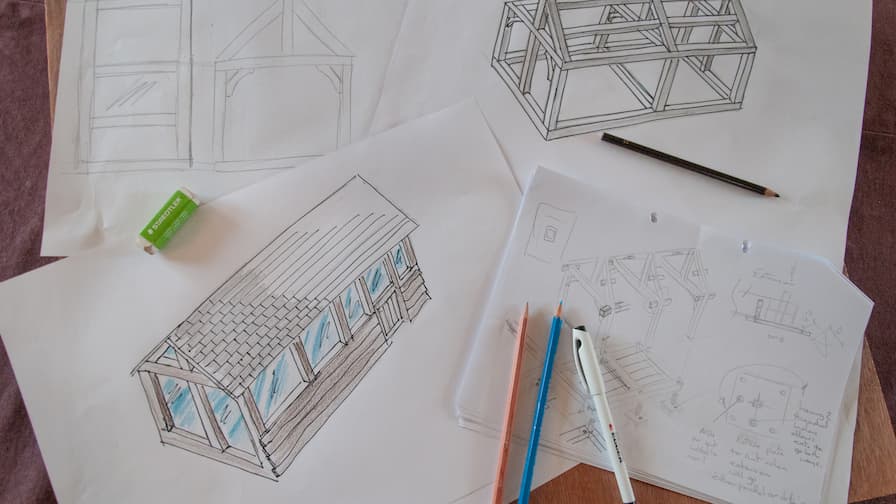

James commence par s’installer avec le client pour parler de son projet. Au fil de la conversation, il esquisse un croquis préliminaire en trois dimensions de l’extension, de l’écurie, du belvédère ou de n’importe quel objet dont rêve son interlocuteur. Au fur et à mesure que le dessin avance, ils discutent des paramètres généraux du projet et apportent au plan les retouches nécessaires.

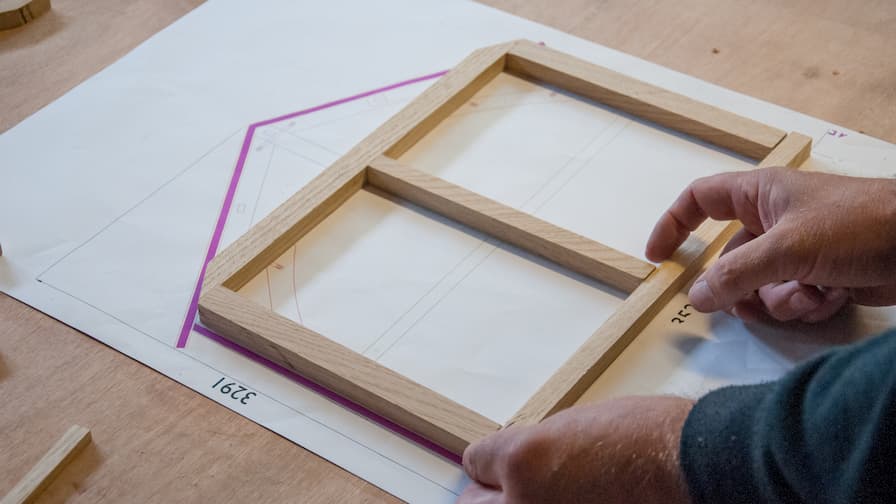

James prépare ensuite une proposition officielle et réalise un dessin avec AutoCAD, qui génère une liste précise des matériaux nécessaires et un devis final pour le projet. Une fois que le prix fixé, James réalise souvent une maquette du projet et la passe en revue encore une fois avec le client.

« Selon mon expérience, ce type d’approche très concret est vital, car les clients peuvent prendre le modèle et le faire tourner dans l’espace, rapporte James. Ils peuvent décider de déplacer une porte, d’ajouter une fenêtre d’un type différent, ou de modifier légèrement l’orientation. » La construction du modèle permet à James de réfléchir à la réalisation de quelques points techniques concernant la charpente et les assemblages du projet final.

Parfois, James fait appel à ses compétences informatiques pour superposer une photo du modèle et une image du terrain du client. Cette visualisation donne au client un aperçu précis de l’allure qu’aura le projet final ou lui permet de s’assurer que le nouveau bâtiment ne lui bouchera pas la vue sur la mer. Cet effort supplémentaire a plus d’une fois permis d’emporter le marché.

Une fois le plan du projet terminé, le vrai travail commence. Les billes sont souvent sélectionnées avant même l’abattage, pour s’assurer de disposer des longueurs et des coupes adéquates. Une sélection supplémentaire a lieu lorsqu’ils choisissent les billes adéquates pour chaque élément.

Les billes sont ensuite chargées sur leur scierie pour être converties en poutres ou en piliers. Les piliers, par exemple, doivent être coupés au centre du tronc – bois de cœur – afin qu’ils se rétractent par la suite de façon identique sur les quatre faces.

« C’est une des principales raisons pour lesquelles nous avons notre propre scierie », explique James. Je ne pourrais pas obtenir d’une scierie commerciale qu’elle me fournisse des coupes spécifiques à partir d’une bille. Dans la construction à structure bois, c’est essentiel. Nous devons être certains de disposer de coupes spécifiques pour certains éléments, afin de savoir de quelle façon les pièces de bois vont se rétracter et se déformer.

La LT15 permet un sciage de haute qualité à un prix abordable quand on travaille pour son compte. Bien qu’elle figure parmi les premiers prix, la scierie de James a fait preuve de robustesse tout au long des années et est capable de scier des diamètres pouvant atteindre 70 cm sur des longueurs allant jusqu’à 5,40 m.

Les poutres et les piliers sont coupés avec des dimensions un peu supérieures à ce qu’il faut, parce que la scierie de James comprend un accessoire supplémentaire permettant le rabotage et le moulurage finaux.

« L’intérêt de disposer de la moulurière sur le même banc que la scierie, c’est que nous n’avons jamais besoin de retirer le bois de la machine, indique James. Nous le rabotons à notre exacte convenance et nous obtenons ainsi un beau fini de surface pour les madriers intérieurs, et des poutres rabotées avec précision qui permettent de réaliser un bon travail et de référencer les faces pour la charpenterie traditionnelle. »

Une fois la poutre ou le pilier rectifié et raboté, le dessin AutoCAD est référencé et l’on utilise une tige pour marquer avec précision la position des assemblages. Ceux-ci sont ensuite coupés avec une mortaiseuse à chaîne et des ciseaux traditionnels.

Un essai d’assemblage est généralement réalisé chez Thomson Timber, soit de façon partielle soit pour le projet entier. Pour les projets dont l’assemblage complet est difficile, des assemblages d’essai par tenons et mortaises sont disponibles sur place pour s’assurer que tout s’assemble comme il faut.

En raison de la demande des clients pour des bâtiments facile à démonter, James préfère les assemblages à liaison mécanique à la méthode traditionnelle par tenons et mortaises.

« J’ai passé en revue une douzaine de méthodes, se souvient-il. À mon avis, la façon la plus simple et la plus efficace d’assembler les poutres est d’utiliser le système Timber Linx. Le bâtiment peut être assemblé presque entièrement à l’aide d’une simple clé Allen. Nous pouvons monter et démonter des bâtiments en quelques heures, sans outillages spéciaux ni compétences particulières. » Un des objectifs de James est de tirer parti de ce système pour vendre des bâtiments plus petits sous forme de kits à monter soi-même, ce qui semble certainement être une filière de croissance prometteuse.

L’ossature du bâtiment est ensuite garnie de panneaux isolants posés sur contreplaqué. L’intérieur peut être peint ou teinté à l’avance en fonction de l’aspect final souhaité par le client. Les panneaux peuvent être utilisés comme isolation pour le toit, ce qui permet de rendre le bâtiment étanche au vent et à l’eau dans la même journée.

Entre les projets plus importants, la construction de resserres pour le bois de chauffage, de meubles ou de manteaux de cheminées, ils n’ont pas un instant à perdre. Ils vendent des manteaux de cheminées dans toute la Grande-Bretagne et utilisent une ponceuse à large bande, d’une largeur de 1,20 m, pour produire les manteaux et les plateaux de tables.

« De mon point de vue, confie James, être capable de produire des objets qui me survivront et mettre en œuvre toute la compétence artisanale nécessaire pour les réaliser constituent probablement le principal attrait de mon métier. Nous nous rendons compte que nos clients passent beaucoup de temps assis dans leur bâtiment, à le contempler, plutôt que de regarder par les fenêtres ! C’est un grand compliment. »